聚脲价格

聚脲知识

联系我们

江苏朗科建材科技有限公司

服务热线:400-676-2568联系电话:0510-87501255

传真:0510-87501200

邮编:214261

网址:www.wxpu.cn

地址:无锡市宜兴周铁工业园北环路

钢铁构件朗科聚脲防腐涂层工艺规范(一)

一 总则

1.1 为确保金属管构件聚脲类涂层施工的工程质量,延长对防腐金属构件的使用寿命,特制定本规范。本规范服从并严格于本公司一般工程《钢铁构件聚脲防腐涂层工艺规范》。

1.2 本规范适用于钢铁构件内外表面聚脲涂层防腐工程的工艺设计、材料检验、施工和验收。亦适用于使用聚脲涂料对钢质管道进行现场补口及对老管线的防腐修复。

二 涂料

2.1 聚脲类涂料为液态、双组份(A和R料)、无溶剂、快速固化涂料。A和R组份的技术指标应符合表(1)的规定。

2.2 A、R组份施工形成涂膜后,其技术指标应符合表(2)

2.2 A、R组份施工形成涂膜后,其技术指标应符合表(2)

2.3 涂料验收

2.3 涂料验收

2.3.1 标志:涂料出厂应有质量合格证书、应用金属桶盛装,桶上应有耐久商品标志,需标有下列内容:

★ 涂料名称 ★涂料型号 ★产品执行标准

★ 生产批号或生产日期 ★生产厂名称及厂址。

2.3.2 检验报告和使用说明书:涂料厂应提供产品检验报告和使用说明书,说明书应包括下列各项:

★ 产品的技术指标 ★A、R双组份的混合比例 ★使用方法及注意事项

★ 参考用量 ★运输及储备方法及注意事项。

2.3.3 抽样检验:当需要对涂料进行检验时,由供需双方共同按一定比例进行抽样。每次抽样样品都分为两份,供需双方各一份,由需方按表(1)规定进行检验,其性能应符合规定。

2.3.4 材料的配套性:A、R双组份涂料及专用修补涂料应用由同一厂家生产,底漆应由聚脲厂家配套供应或聚脲生产厂家推荐的成熟产品。

2. 4 涂料储存:涂料应在原装密封桶内储存,存放于环境温度为15~40℃,通风良好,干燥的库房内,严禁雨淋、曝晒并远离火源。

三 涂层等级与厚度

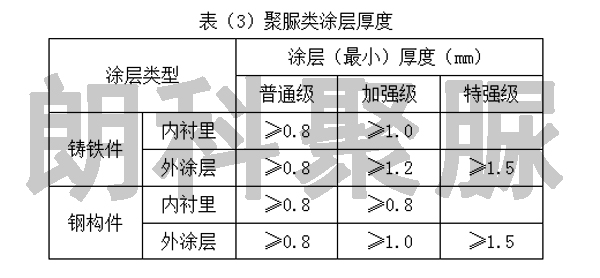

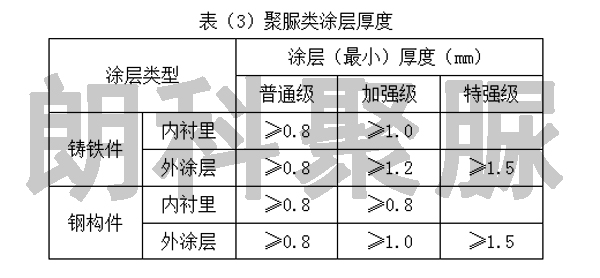

3.1 涂层等级:聚脲类涂层分普通级、加强级及特强级三个等级。涂层等级由设计部门根据管线类型、建造质量要求、使用条件等因素综合确定。

3.2 聚脲类普通防腐涂层(最小)厚度应符合表(3)规定。烟气脱硫工程聚脲防腐施工等级应根据普通防腐涂层(最小)厚度升级设计、施工。

四 涂敷设备

四 涂敷设备

4.1 聚脲类涂料施工作业时,应使用双组份、高压、高温无气撞击内混合、机械自清洗设备进行施工,美国Gusmer公司生产的H20/35、HV20/35和H20/35pro是优选设备。聚脲喷涂设备的主要工艺参数是工艺压力(设备的动压力)和材料的施工温度。聚脲类涂料喷涂的工艺压力为2000Psi(14Mpa)~2500Psi(17.3Mpa),工艺温度为60~70℃时,可实现各组分的充分雾化和混合,得到优质的涂层。

4.2配套设备

4.2.1 聚脲喷涂设备的供料温度应保持在20℃以上,低于20℃时应将原料预热,带式加热器及带有加热器的保温箱都是简单有效的加热装置。

4.2.2 R料需配搅拌器(气动或电动),以防止R料中颜料和助剂沉淀而影响施工质量。

4.2.3 A料(异氰酸酯)遇水分子会起相应的化学反应,故在施工时为得到优质的涂层必须配备冷冻式空气干燥机以及精密空气过滤器以避免喷涂用空气对质量的影响。特别是在潮湿环境下施工时,还需向料桶提供干燥净洁的空气,防止异氰酸酯和水汽反应。

4.2.4 如大批量生产防腐管道时,为了提高施工效率及施工质量,应考虑选择配备自动化的涂装辅助设备,实现管道自动旋转和喷枪自动移动、两坐标自动控制。此时应配备自动喷枪。

五 基材处理

基材处理是施工质量优良保证的关键。(附件1)

5.1构件表面的焊缝、焊渣、凿坑伤疤等,应采取打磨和专用腻子填充的方法,使整个基材平滑过渡,防止涂敷时出现漏点和针孔。

5.2 喷砂除锈前,除去钢材表面的油、油脂和其它污物。只能用不留任何残留物的溶液清洁表面,并用干净的抹布擦干。

5.3 采用喷砂和抛光处理表面,去除表面氧化层、铁锈等,质量达到GB/8923规定的Sa2.5级,锚纹深度40~80μm,表面颜色为金属本色。

5.4 对于不能喷砂处理的部位,进行手工除锈,达到st3.0级标准。

5.5 用清洁干燥、无油的压缩空气或真空除尘方法清除基材表面的尘土和抛光除锈过程中产生的杂物。

5.6 喷砂除锈后的钢构件应防潮、防水、防砂和其它脏物的污染,表面不得有锈蚀和其它损伤。

5.7 基材处理时,基材的温度应在露点3℃以上,相对湿度≤80%。否则,应把基材预热,预热温度为40℃~60℃。

5.8 构件喷砂处理之后应于当天喷涂防腐层。若在室外过夜或更长时间再喷涂,则用喷涂或刷涂的方式进行一道专用防锈底漆的施工。如果底漆施工之后48小时内没及时喷防腐层,在施工之前1天应再刷涂一遍防锈底漆(亦可参照材料供应商的相关技术资料执行)。

六 聚脲涂层施工

6.1 施工应前检查待涂件表面状况,确认表面干燥、清洁无(返)锈蚀,方可施工。

6.2 检查A、R两组分涂料是否正常,A料是否有水分和潮气进入后导致有白色结晶或块状凝聚,若有疑问,应及时和材料供应商联系。使用前,R料应充分搅拌,做到颜色一致、无浮色、无发花、无死淀。

6.3 严禁在聚脲涂料各组分中添加任何稀释剂。

6.4施工前,应彻底检查各种设备的状况(包括主机、空气冷冻干燥器、空气过滤器),确认性能完好。

6.5按照设备操作手册中的操作规程起动设备,检查运行状况。调整设备、设置工艺参数,一切正常后方可进行作业。

6.6施工作业:

A 管道涂敷作业按工程量大小可分别采用手持喷枪喷涂作业或机械化作业;

B 异型管件、现场补口和老管线修复,宜采用手持喷枪涂敷施工。无论采用何种方式涂敷施工,均应连续进行,连续纵横交错一次喷涂至所需要求厚度。

6.7正式涂敷前,先进行试喷涂,当试涂敷的涂层的质量达到要求后,固定工艺参数后,方可正式喷涂施工。

6.8检查环境温度和湿度,环境温度和基材的温度应在露点3℃以上、相对湿度≤80% 时,才可以进行施工,否则,禁止施工。若因特殊原因必需施工时,应采取相应可靠措施,以确保工程质量。

6.9 喷涂时应随时检查工艺压力、温度等参数,观察喷涂型式和涂层状况,如发现异常,应立即停止作业,检查并排除故障后方可继续施工。

6.10喷涂要保证厚度均匀。施工时下一道要覆盖上一道50%,俗称“压枪”,这样才能保证涂层均匀。

6.11如在大于涂料生产厂家推荐的重涂时间进行重涂时,应将原涂层打毛,用清洁干燥、无油的压缩空气吹净或用专用清理表面,最好刷涂一层层间粘合剂,方可进行施工以确保层间的粘合。

6.12构件连接端口预留100~150mm(或按业主规定)不涂敷,以备补口用。

6.13桶内涂料每次应尽量用完,如涂敷作业结束后,桶内尚有余料,且下次涂敷间隔超过12小时时,应向A料内充入氮气或干燥空气对其保护。

6.14设备连续操作中的短暂间歇(1小时以内),不需要清洗枪;较长时间的间隔(如每日的下班),则需要用清洗罐洗枪,必要时将混合室、喷嘴、枪滤网等拆下,进行彻底清洗。

6.15设备短时间停用,只要将枪彻底清洗,将设备和管道带压密封即可。设备停用1月以上或环境特别潮湿而停用半月以上时,应用DOP和枪清洗剂对设备彻底清洗,然后灌入DOP进行密封存放。

6.16喷涂作业时,切不可混淆A、R组份,切勿将A、R上料泵和A、R桶装错,否则将造成严重设备事故。

6.17施工现场应有专人做施工记录,记录内容包括:

★ ◆施工时间、地点、工程项目; ◆环境温度、湿度;

★ ◆打开包装时A、R两种组分状态; ◆压力:A、R两种组分、动压力;

★ ◆温度:A、R主加热器和软管加热器温度; ◆空气压缩机的压力;空气冷干机的排水

七 质量检验

7.1底材处理的质量检查:表面处理过的构件应仔细逐件检查处理质量,与GB/T8923中相应的照片或标准样品进行对照检查。表面锚纹深度,每班抽查两次,用锚纹测量仪进行检测。底材处理质量应达到本规范(五)章提出的要求。

7.2最终质量检验

7.2.1外观检查:

A 用目视逐根检查防腐构件,涂层应均匀连续平整、无漏喷和明显流挂、无鼓泡、无褶皱、缩孔、裂纹等缺陷,大面积喷涂根据材料特性允许有局部麻点现象的存在;

B 管端预留长度应符合6.12中的规定。

7.2.2涂层厚度检查

A 用无损涂层测厚仪检查;

B测量相应位点,均匀分布构件各截面各测点相距50-100Cm,以最薄点为准。如果有不合格点位,应增加测量密度。如仍有不合格,则逐件检查;按涂层等级要求,涂层厚度应符合本规范表(3)的规定。如涂层厚度检查不合格者,应进行复涂或重涂。

7.2.3漏点检查

A 用电火花检漏仪,应全面进行检查;

B 漏电电压应≥5V/μm;

C 检测方法:检漏仪探头应接触涂层,以0.15~0.3m/s速度移动,无电火花为合格;

D 发现漏点应做出标记,按第八章有关规定进行补涂,并对补涂部分重做漏点检查,直到合格;

E 连续检测时,注意保证检测仪表的校正一次检漏电压。探头停止移动时,应关闭检漏仪电源,或使探头离开涂层。

7.2.4粘结力检查

A 根据施工具体情况进行粘结力检查;

B检测方法:用锋利小刀在涂层上切割一个“V”型切口,刀刃应切透涂层至金属表面。用钝的油灰刀从割口剥离涂层,如油灰刀很难将涂层剥离,或从切口剥开的距离小于6mm,则认为粘结力合格。用该层检出的粘结力不合格,则可用拔起法测其粘结力,结果≥10Mpa为合格;若仍不合格,则用剥离强度法检测,结果≥60N/cm为合格。

C 如果以上三种方法检测的粘结力均不符合要求,应则对该涂敷部分全部做检验。

D 粘结力检测不合格的部分应按第八章规定重涂。

八 涂层的补伤和重涂

8.1 补伤

8.1.1 对涂层漏点及损伤处均应做好标记,然后进行修补。

8.1.2 对损伤及松动的涂层要彻底清除掉,然后用喷砂或钢丝刷将暴露的底材及周围20mm范围内的涂层打毛,并将污物清理干净;

8.1.3 只能使用与涂料层相容的材料或涂料生产厂推荐的材料修补涂层,修补方法按修补材料厂家的说明书进行;

8.1.4 修补涂层厚度应等于或略大于原涂层厚度;

8.1.5 修补涂层按7.2节规定进行检验,应达到规定要求;

8.2 重涂

8.2.1 有漏涂、涂层不粘结或开裂,大面积针孔或厚度不足等缺陷的部分,应进行重涂。

8.2.2 重涂的部分应将原涂层清除,并重新进行表面处理。如果原涂层粘结牢固,且干燥、洁净,也可不必将原涂层去掉,但必需将损伤及松动的涂层去除,并将剩余涂层及露铁部位打毛,然后用同一涂料进行重涂。

8.2.3重涂的涂层应按7.2节规定进行检验。

九 健康安全和环境保护

9.1 基材除锈、涂敷生产中,空气中的粉尘含量及有害物质浓度符合Tj36“工业企业设计卫生标准”和GB“涂装作业安全规程,涂漆工艺安全及其通风净化”的规定;

9.2 涂敷作业面的电器设备应符合国家防爆危险场所电气设备的安全规定,操作部分应设触电保护器;

9.3 涂敷作业人员应佩戴防护服装,包括工作服、护目镜、防护面具、口罩、乳胶手套等。

9.4 原料溅入眼内应立即用清水冲洗,并送医院检查。

以上资料为江苏朗科所有,谢绝一切转载及复制,仅供客户了解!违者必究!!

上一篇:钢筋混凝土基材朗科聚脲涂层工艺规范

下一篇:钢铁构件朗科聚脲防腐涂层工艺规范(二)

上一篇:钢筋混凝土基材朗科聚脲涂层工艺规范

下一篇:钢铁构件朗科聚脲防腐涂层工艺规范(二)

1.1 为确保金属管构件聚脲类涂层施工的工程质量,延长对防腐金属构件的使用寿命,特制定本规范。本规范服从并严格于本公司一般工程《钢铁构件聚脲防腐涂层工艺规范》。

1.2 本规范适用于钢铁构件内外表面聚脲涂层防腐工程的工艺设计、材料检验、施工和验收。亦适用于使用聚脲涂料对钢质管道进行现场补口及对老管线的防腐修复。

二 涂料

2.1 聚脲类涂料为液态、双组份(A和R料)、无溶剂、快速固化涂料。A和R组份的技术指标应符合表(1)的规定。

2.3.1 标志:涂料出厂应有质量合格证书、应用金属桶盛装,桶上应有耐久商品标志,需标有下列内容:

★ 涂料名称 ★涂料型号 ★产品执行标准

★ 生产批号或生产日期 ★生产厂名称及厂址。

2.3.2 检验报告和使用说明书:涂料厂应提供产品检验报告和使用说明书,说明书应包括下列各项:

★ 产品的技术指标 ★A、R双组份的混合比例 ★使用方法及注意事项

★ 参考用量 ★运输及储备方法及注意事项。

2.3.3 抽样检验:当需要对涂料进行检验时,由供需双方共同按一定比例进行抽样。每次抽样样品都分为两份,供需双方各一份,由需方按表(1)规定进行检验,其性能应符合规定。

2.3.4 材料的配套性:A、R双组份涂料及专用修补涂料应用由同一厂家生产,底漆应由聚脲厂家配套供应或聚脲生产厂家推荐的成熟产品。

2. 4 涂料储存:涂料应在原装密封桶内储存,存放于环境温度为15~40℃,通风良好,干燥的库房内,严禁雨淋、曝晒并远离火源。

三 涂层等级与厚度

3.1 涂层等级:聚脲类涂层分普通级、加强级及特强级三个等级。涂层等级由设计部门根据管线类型、建造质量要求、使用条件等因素综合确定。

3.2 聚脲类普通防腐涂层(最小)厚度应符合表(3)规定。烟气脱硫工程聚脲防腐施工等级应根据普通防腐涂层(最小)厚度升级设计、施工。

4.1 聚脲类涂料施工作业时,应使用双组份、高压、高温无气撞击内混合、机械自清洗设备进行施工,美国Gusmer公司生产的H20/35、HV20/35和H20/35pro是优选设备。聚脲喷涂设备的主要工艺参数是工艺压力(设备的动压力)和材料的施工温度。聚脲类涂料喷涂的工艺压力为2000Psi(14Mpa)~2500Psi(17.3Mpa),工艺温度为60~70℃时,可实现各组分的充分雾化和混合,得到优质的涂层。

4.2配套设备

4.2.1 聚脲喷涂设备的供料温度应保持在20℃以上,低于20℃时应将原料预热,带式加热器及带有加热器的保温箱都是简单有效的加热装置。

4.2.2 R料需配搅拌器(气动或电动),以防止R料中颜料和助剂沉淀而影响施工质量。

4.2.3 A料(异氰酸酯)遇水分子会起相应的化学反应,故在施工时为得到优质的涂层必须配备冷冻式空气干燥机以及精密空气过滤器以避免喷涂用空气对质量的影响。特别是在潮湿环境下施工时,还需向料桶提供干燥净洁的空气,防止异氰酸酯和水汽反应。

4.2.4 如大批量生产防腐管道时,为了提高施工效率及施工质量,应考虑选择配备自动化的涂装辅助设备,实现管道自动旋转和喷枪自动移动、两坐标自动控制。此时应配备自动喷枪。

五 基材处理

基材处理是施工质量优良保证的关键。(附件1)

5.1构件表面的焊缝、焊渣、凿坑伤疤等,应采取打磨和专用腻子填充的方法,使整个基材平滑过渡,防止涂敷时出现漏点和针孔。

5.2 喷砂除锈前,除去钢材表面的油、油脂和其它污物。只能用不留任何残留物的溶液清洁表面,并用干净的抹布擦干。

5.3 采用喷砂和抛光处理表面,去除表面氧化层、铁锈等,质量达到GB/8923规定的Sa2.5级,锚纹深度40~80μm,表面颜色为金属本色。

5.4 对于不能喷砂处理的部位,进行手工除锈,达到st3.0级标准。

5.5 用清洁干燥、无油的压缩空气或真空除尘方法清除基材表面的尘土和抛光除锈过程中产生的杂物。

5.6 喷砂除锈后的钢构件应防潮、防水、防砂和其它脏物的污染,表面不得有锈蚀和其它损伤。

5.7 基材处理时,基材的温度应在露点3℃以上,相对湿度≤80%。否则,应把基材预热,预热温度为40℃~60℃。

5.8 构件喷砂处理之后应于当天喷涂防腐层。若在室外过夜或更长时间再喷涂,则用喷涂或刷涂的方式进行一道专用防锈底漆的施工。如果底漆施工之后48小时内没及时喷防腐层,在施工之前1天应再刷涂一遍防锈底漆(亦可参照材料供应商的相关技术资料执行)。

六 聚脲涂层施工

6.1 施工应前检查待涂件表面状况,确认表面干燥、清洁无(返)锈蚀,方可施工。

6.2 检查A、R两组分涂料是否正常,A料是否有水分和潮气进入后导致有白色结晶或块状凝聚,若有疑问,应及时和材料供应商联系。使用前,R料应充分搅拌,做到颜色一致、无浮色、无发花、无死淀。

6.3 严禁在聚脲涂料各组分中添加任何稀释剂。

6.4施工前,应彻底检查各种设备的状况(包括主机、空气冷冻干燥器、空气过滤器),确认性能完好。

6.5按照设备操作手册中的操作规程起动设备,检查运行状况。调整设备、设置工艺参数,一切正常后方可进行作业。

6.6施工作业:

A 管道涂敷作业按工程量大小可分别采用手持喷枪喷涂作业或机械化作业;

B 异型管件、现场补口和老管线修复,宜采用手持喷枪涂敷施工。无论采用何种方式涂敷施工,均应连续进行,连续纵横交错一次喷涂至所需要求厚度。

6.7正式涂敷前,先进行试喷涂,当试涂敷的涂层的质量达到要求后,固定工艺参数后,方可正式喷涂施工。

6.8检查环境温度和湿度,环境温度和基材的温度应在露点3℃以上、相对湿度≤80% 时,才可以进行施工,否则,禁止施工。若因特殊原因必需施工时,应采取相应可靠措施,以确保工程质量。

6.9 喷涂时应随时检查工艺压力、温度等参数,观察喷涂型式和涂层状况,如发现异常,应立即停止作业,检查并排除故障后方可继续施工。

6.10喷涂要保证厚度均匀。施工时下一道要覆盖上一道50%,俗称“压枪”,这样才能保证涂层均匀。

6.11如在大于涂料生产厂家推荐的重涂时间进行重涂时,应将原涂层打毛,用清洁干燥、无油的压缩空气吹净或用专用清理表面,最好刷涂一层层间粘合剂,方可进行施工以确保层间的粘合。

6.12构件连接端口预留100~150mm(或按业主规定)不涂敷,以备补口用。

6.13桶内涂料每次应尽量用完,如涂敷作业结束后,桶内尚有余料,且下次涂敷间隔超过12小时时,应向A料内充入氮气或干燥空气对其保护。

6.14设备连续操作中的短暂间歇(1小时以内),不需要清洗枪;较长时间的间隔(如每日的下班),则需要用清洗罐洗枪,必要时将混合室、喷嘴、枪滤网等拆下,进行彻底清洗。

6.15设备短时间停用,只要将枪彻底清洗,将设备和管道带压密封即可。设备停用1月以上或环境特别潮湿而停用半月以上时,应用DOP和枪清洗剂对设备彻底清洗,然后灌入DOP进行密封存放。

6.16喷涂作业时,切不可混淆A、R组份,切勿将A、R上料泵和A、R桶装错,否则将造成严重设备事故。

6.17施工现场应有专人做施工记录,记录内容包括:

★ ◆施工时间、地点、工程项目; ◆环境温度、湿度;

★ ◆打开包装时A、R两种组分状态; ◆压力:A、R两种组分、动压力;

★ ◆温度:A、R主加热器和软管加热器温度; ◆空气压缩机的压力;空气冷干机的排水

七 质量检验

7.1底材处理的质量检查:表面处理过的构件应仔细逐件检查处理质量,与GB/T8923中相应的照片或标准样品进行对照检查。表面锚纹深度,每班抽查两次,用锚纹测量仪进行检测。底材处理质量应达到本规范(五)章提出的要求。

7.2最终质量检验

7.2.1外观检查:

A 用目视逐根检查防腐构件,涂层应均匀连续平整、无漏喷和明显流挂、无鼓泡、无褶皱、缩孔、裂纹等缺陷,大面积喷涂根据材料特性允许有局部麻点现象的存在;

B 管端预留长度应符合6.12中的规定。

7.2.2涂层厚度检查

A 用无损涂层测厚仪检查;

B测量相应位点,均匀分布构件各截面各测点相距50-100Cm,以最薄点为准。如果有不合格点位,应增加测量密度。如仍有不合格,则逐件检查;按涂层等级要求,涂层厚度应符合本规范表(3)的规定。如涂层厚度检查不合格者,应进行复涂或重涂。

7.2.3漏点检查

A 用电火花检漏仪,应全面进行检查;

B 漏电电压应≥5V/μm;

C 检测方法:检漏仪探头应接触涂层,以0.15~0.3m/s速度移动,无电火花为合格;

D 发现漏点应做出标记,按第八章有关规定进行补涂,并对补涂部分重做漏点检查,直到合格;

E 连续检测时,注意保证检测仪表的校正一次检漏电压。探头停止移动时,应关闭检漏仪电源,或使探头离开涂层。

7.2.4粘结力检查

A 根据施工具体情况进行粘结力检查;

B检测方法:用锋利小刀在涂层上切割一个“V”型切口,刀刃应切透涂层至金属表面。用钝的油灰刀从割口剥离涂层,如油灰刀很难将涂层剥离,或从切口剥开的距离小于6mm,则认为粘结力合格。用该层检出的粘结力不合格,则可用拔起法测其粘结力,结果≥10Mpa为合格;若仍不合格,则用剥离强度法检测,结果≥60N/cm为合格。

C 如果以上三种方法检测的粘结力均不符合要求,应则对该涂敷部分全部做检验。

D 粘结力检测不合格的部分应按第八章规定重涂。

八 涂层的补伤和重涂

8.1 补伤

8.1.1 对涂层漏点及损伤处均应做好标记,然后进行修补。

8.1.2 对损伤及松动的涂层要彻底清除掉,然后用喷砂或钢丝刷将暴露的底材及周围20mm范围内的涂层打毛,并将污物清理干净;

8.1.3 只能使用与涂料层相容的材料或涂料生产厂推荐的材料修补涂层,修补方法按修补材料厂家的说明书进行;

8.1.4 修补涂层厚度应等于或略大于原涂层厚度;

8.1.5 修补涂层按7.2节规定进行检验,应达到规定要求;

8.2 重涂

8.2.1 有漏涂、涂层不粘结或开裂,大面积针孔或厚度不足等缺陷的部分,应进行重涂。

8.2.2 重涂的部分应将原涂层清除,并重新进行表面处理。如果原涂层粘结牢固,且干燥、洁净,也可不必将原涂层去掉,但必需将损伤及松动的涂层去除,并将剩余涂层及露铁部位打毛,然后用同一涂料进行重涂。

8.2.3重涂的涂层应按7.2节规定进行检验。

九 健康安全和环境保护

9.1 基材除锈、涂敷生产中,空气中的粉尘含量及有害物质浓度符合Tj36“工业企业设计卫生标准”和GB“涂装作业安全规程,涂漆工艺安全及其通风净化”的规定;

9.2 涂敷作业面的电器设备应符合国家防爆危险场所电气设备的安全规定,操作部分应设触电保护器;

9.3 涂敷作业人员应佩戴防护服装,包括工作服、护目镜、防护面具、口罩、乳胶手套等。

9.4 原料溅入眼内应立即用清水冲洗,并送医院检查。

以上资料为江苏朗科所有,谢绝一切转载及复制,仅供客户了解!违者必究!!

聚脲喷涂设备:http://www.wxpu.cn/pentu/

无溶剂聚氨酯:http://www.wxpu.cn/juanzhi/

8710防腐涂料:http://www.wxpu.cn/ipn8710/

WXPUA-160 II TX-15无溶剂聚氨酯:http://www.wxpu.cn/wxpua160/

上一篇:钢筋混凝土基材朗科聚脲涂层工艺规范

下一篇:钢铁构件朗科聚脲防腐涂层工艺规范(二)

上一篇:钢筋混凝土基材朗科聚脲涂层工艺规范

下一篇:钢铁构件朗科聚脲防腐涂层工艺规范(二)